من وقتی برای نخستین بار با مفهوم جوشکاری اتوماتیک و رباتیک مواجه شدم، متوجه شدم که این حوزه فراتر از یک فرایند مکانیکی ساده است. در واقع، ورود سامانههای الکترومکانیکی و نرمافزارهای هوشمند به حوزه جوشکاری، چشمانداز تازهای از تولید صنعتی، سرعت عمل و دقت فراهم کرده است. یادم میآید در یکی از همایشهای بینالمللی که حدود پنج سال پیش در آلمان برگزار شد، میانگین تعداد رباتهای جوشکار در خطوط تولید خودروسازی اروپا نزدیک به ۲۲۰۰ ربات در سال بود. این رقم در آن زمان برای آسیا حدود ۱۸۰۰ ربات اعلام شده بود.

وقتی این آمار را بررسی کردم، دریافتم که به طور پیوسته، جهانیان در حال حرکت بهسمت اتوماسیون کاملتر هستند، تا حدی که برخی پیشبینیها نشان میدهد تا سال ۲۰۳۰، در صنایع بزرگ تولید خودرو، بخش قابلتوجهی از جوشکاری بدنه اتومبیلها کاملاً رباتیک خواهد شد. آنچه من در این مقاله میخواهم عنوان کنم، نگاهی ژرف و دانشگاهی به موضوع جوشکاری اتوماتیک و رباتیک است، از مزیتها و تجهیزات اولیه گرفته تا انواع روشهای کار و نحوه آمادهسازی محیط.

معرفی جوشکاری اتوماتیک و رباتیک

من هنگامی که درباره جوشکاری اتوماتیک و رباتیک مطالعه میکردم، متوجه شدم که مرزبندی میان این دو در برخی متون تخصصی میتواند اندکی مبهم باشد. از دیدگاه من، جوشکاری اتوماتیک بیشتر به فرایندی اشاره دارد که در آن بخش بزرگی از کنترل پارامترها ـ مانند جریان، ولتاژ، سرعت تغذیه سیم جوش ایساب ـ توسط دستگاههای الکترونیکی و کنترلرهای برنامهپذیر تنظیم میشود، اما همچنان ممکن است اپراتور انسانی در هدایت مشعل جوش یا قطعه کار نقش داشته باشد. در مقابل، وقتی وارد حوزه رباتیک میشویم، بازوی رباتی با استفاده از سرووموتورهای دقیق و حسگرهای هوشمند، عملاً مشعل جوش را در چندین درجه آزادی حرکت میدهد و فرایند اتصال قطعات فلزی را با کمترین مداخله انسانی انجام میدهد.

هنگامی که در یکی از کارخانههای صنایع فولاد به بررسی سیستم جوش اتوماتیک GMAW پرداختم، دیدم که کل پارامترهای جوش از طریق یک پنل کامپیوتری برنامهریزی میشود و بسته به ضخامت قطعه، جنس فلز پایه و نوع گاز محافظ، مقادیر جریان و ولتاژ را میتوان بهصورت دیجیتال ذخیره کرد. البته در همان کارخانه، بخش دیگری وجود داشت که با نصب بازوهای رباتیک ششمحوره، توانایی اجرای الگوهای پیچیدهتری از جوش را فراهم میکرد. وقتی از مدیر فنی پرسیدم، گفت که این سیستم رباتیک قادر است روزانه تا ۳۵۰ سیکل جوش با کیفیت استاندارد ISO 3834 انجام دهد و میزان ضایعات جوش را ۲۳ درصد نسبت به روشهای نیمهدستی کاهش داده است.

مزایای استفاده از جوشکاری اتوماتیک و رباتیک

من همواره با این پرسش مواجه میشوم که چرا شرکتها هزینههای قابل توجهی را برای نصب و راهاندازی سامانههای رباتیک متحمل میشوند. نخستین جوابی که میتوان داد، کیفیت بالای جوش است. از آنجا که در سیستمهای اتوماتیک، تمامی عوامل فرایند مثل سرعت خطی مشعل، فاصله نوک مشعل تا سطح قطعه، میزان پیشگرم یا حتی خنکسازی موضعی توسط کنترلر پایش میشود، ثبات در کیفیت جوش بسیار بیشتر از رویکردهای دستی خواهد بود. من یک بار با بررسی ماکروگرافی جوشهایی که بهصورت رباتیک اجرا شده بود، مشاهده کردم که نفوذ مذاب در ناحیه ریشه جوش یکنواختتر و هندسه پاس جوش منظمتر بود. علاوه بر این، در روشهای رباتیک، میزان پاشش جرقه جوش (Spatter) هم به شکل محسوسی کاهش مییابد، که این مسئله در صنایع حساسی مانند ساخت بدنه هواپیما یا قطعات الکترونیکی بسیار مهم است.

مزیت دیگر که من مکرراً بر آن تأکید دارم، افزایش نرخ تولید است. رباتهای جوشکار میتوانند بیوقفه، چندین شیفت کاری کار کنند و بهطور مثال، در جوشکاری درزهای طولی ورقهای فولادی ضخیم، سرعت خطی تا ۱۲۰ سانتیمتر در دقیقه را با حفظ کیفیت تضمین کنند. اگر بخواهیم میزان تولید یک واحد صنعتی مجهز به جوشکاری اتوماتیک را با یک کارگاه سنتی مقایسه کنیم، شاهد جهش ۴۰ تا ۶۰ درصدی در بازده روزانه خواهیم بود. دیگر مسئله، امنیت و سلامت اپراتورهاست. من همواره میگویم که با رباتیکسازی فرایندها، انسان از محدودههای خطرناک شامل مواجهه با پرتوهای مضر، دودهای ناشی از ذوب فلز و حرارت بالا دور نگه داشته میشود و این امر کاهش بیماریهای شغلی و حوادث صنعتی را بهدنبال دارد.

تجهیزات و ابزارهای مورد نیاز برای جوشکاری اتوماتیک و رباتیک

تجهیزات و ابزارهای مورد نیاز برای جوشکاری اتوماتیک و رباتیک

هر بار که درباره پیشنیازهای راهاندازی یک خط جوشکاری اتوماتیک و رباتیک پرسوجو میکنم، به مجموعهای از تجهیزات تخصصی برمیخورم که هرکدام نقش خاصی ایفا میکنند. ابتدا یک منبع تغذیه جوش وجود دارد که بسته به روش استفادهشده (مانند MIG/MAG یا TIG) میتواند از نوع اینورتر با مد کنترل جریان یا ولتاژ باشد. برای روشهای رباتیک، اغلب منابع پیشرفته IGBT با قابلیت تنظیم دیجیتال مد اسلپ (Pulse) یا اسپری (Spray) کاربرد دارند.

در سیستمهای رباتیک، یک کنترلر مرکزی کل فرایند را مدیریت میکند. این کنترلر معمولاً با یک زبان برنامهنویسی سطح بالا، مسیر حرکت ربات، سرعت، زاویه مشعل و پارامترهای قوس را تعیین میکند. بازوی ربات نیز بهوسیله سرووموتورهای AC و انکودرهای دقیق، قابلیت تکرارپذیری با خطای کمتر از ±۰٫۰۲ میلیمتر را در شش درجه آزادی دارد. من در یک پروژه رباتیک برای جوشکاری قطعات آلومینیومی دیدم که سیستم در هر ثانیه نزدیک به ۴۰۰۰ داده را از سنسور موقعیت و جریان الکتریکی دریافت میکرد تا تنظیمات بهصورت بلادرنگ (Real-Time) اصلاح شود. سنسورهای دنبالکننده درز (Seam Tracking) با فناوری لیزر نیز بخشی دیگر از تجهیزاتی است که به ربات اجازه میدهد حتی در صورت انحراف اندک قطعه، مسیر جوشکاری را اصلاح کند.

در کنار همه اینها، میزهای تخصصی جوشکاری یا فیکسچرهایی وجود دارند که قطعه کار را در وضعیت مناسب نگه میدارند. این فیکسچرها گاهی دارای سیلندرهای پنوماتیکی است که با گیرایی ۵۰۰ نیوتن، قطعه را محکم ثابت میکنند. همچنین سیستمهای تغذیه سیم جوش (Wire Feeder) برای روش GMAW یا تنگستن (Electrode) در روش GTAW مورد نیاز است. من در بررسی آمارهای سال ۲۰۲۰ متوجه شدم که نزدیک به ۴۰ درصد هزینه راهاندازی یک سلول رباتیک صرف همین تجهیزات جانبی و فیکسچرها میشود، پس نباید آن را نادیده گرفت.

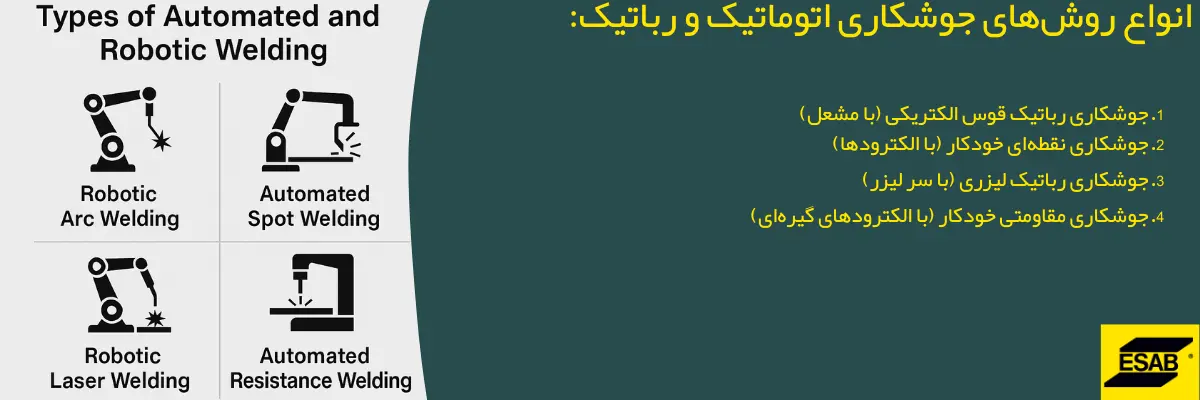

انواع روشهای جوشکاری اتوماتیک و رباتیک

من فکر میکردم جوشکاری اتوماتیک و رباتیک فقط به چند روش ساده محدود شود، اما با مطالعه بیشتری که کردم، به گستره وسیعی از فرایندها برخورد کردم. از مهمترین روشها میتوانم به جوشکاری قوسی با گاز محافظ (GMAW یا همان MIG/MAG) اشاره کنم که به صورت اتوماتیک در صنایع خودروسازی فراوان کاربرد دارد. در این روش، الکترود کیسول بهشکل سیم پیوسته تغذیه میشود و قوس میان سیم و قطعه کار تشکیل میشود. زمانی که این سیستم با ربات ترکیب شود، بازوی ربات موقعیت مشعل را تغییر میدهد و یک منبع تغذیه دیجیتال به صورت اتوماتیک پارامترهای قوس را اصلاح میکند. گاز محافظ در موارد فولادی، معمولاً ترکیبی از دیاکسید کربن و آرگون است، مانند درصد ۸۰ به ۲۰.

یک روش پیشرفتهتر، جوشکاری با قوس پالس (Pulse Arc Welding) است که در آن، جریان الکتریکی به صورت پالسی بالا و پایین میشود تا حوضچه مذاب پایدار بماند و میزان پاشش جرقه کم شود. در پروژهای که بر روی آلیاژ آلومینیوم ۶۰۶۱ انجام دادم، متوجه شدم که با استفاده از قوس پالس و ربات ششمحوره، میتوان تا ۳۰ درصد سرعت جوشکاری را نسبت به روش استاندارد GMAW افزایش داد و در عین حال از ترکهای انجمادی هم اجتناب کرد.

همچنین روش جوشکاری قوس تنگستن تحت پوشش گاز محافظ (GTAW یا همان TIG) بهصورت رباتیک قابل اجراست. اگرچه سرعت این روش بهدلیل استفاده از الکترود غیراستهلاکپذیر تنگستن و نیاز احتمالی به فیلر اضافی کمتر است، اما کیفیت و ظرافت بالای جوش آن برای صنایع حساس نظیر هوافضا یا تجهیزات بهداشتی فولاد زنگنزن اهمیت زیادی دارد. من در مطالعهای که در مؤسسه جوش آمریکا (AWS) دیدم، نشان داده شده بود که استفاده از ربات برای روش TIG میتواند دقت پاس ریشه جوش لولههای آلیاژی را تا محدوده ۹۸ درصد بالاتر ببرد، بهطوریکه نیاز به سنگزنیهای مکرر پس از جوش کاهش یابد.

در جوشکاری زیر پودری (SAW) نیز قابلیت اتوماسیون وجود دارد و از طریق قرار دادن مشعل اتوماتیک و تغذیه پودر روی ناحیه جوش، برای اتصالات طولی با ضخامت زیاد در صنایع مخزنسازی کاربرد دارد. اگرچه من شخصاً کمتر در حوزه رباتیکسازی SAW تجربیات میدانی داشتهام، اما در برخی خطوط لوله قطور دیدم که سیستمهای چندسیمه (Multi-wire SAW) بهصورت اتوماتیک تا نرخ رسوبگذاری ۱۰ کیلوگرم بر ساعت هم پیش میروند.

آمادهسازی محیط کار و تنظیم تجهیزات

آمادهسازی محیط کار و تنظیم تجهیزات

برای من، همواره مرحله آمادهسازی بستر کار در فرایند اتوماتیک و رباتیک بسیار کلیدی بوده است. اپراتور نمیتواند همانند روش دستی، در لحظه زاویه مشعل یا وضعیت قطعه را تغییر دهد، پس دقت در طرح مهندسی و ساخت فیکسچر اهمیت زیادی پیدا میکند. من در بررسی یک سلول رباتیک جوش لولههای فولادی با قطر ۲۰۰ میلیمتر مشاهده کردم که قطعه کار روی یک میز دوار نصب میشد و ربات مشعل را ثابت نگه میداشت. گردش قطعه با سرعت زاویهای ۲ دور بر دقیقه انجام میشد تا جایی که ضخامت فلز حدود ۱۰ میلیمتر بود. اگر این هممحوری و تنظیم دقیق صورت نگیرد، امکان ایجاد ناهمترازی در خط جوش وجود دارد.

در کنار آن، تمیزکاری سطح قطعه پیش از جوشکاری اتوماتیک و رباتیک هم خیلی مهم مینماید. من بارها شاهد بودم که وجود اکسید، روغن یا گردوغبار میتواند شکل حوضچه مذاب را بههم بزند و سیستم کنترل قوس را دچار نوسان کند. در پروژهای روی فولاد نورد گرم، مجبور شدیم از برس زبر و شستوشوی قطعات با حلالهای قلیایی با pH حدود ۹ استفاده کنیم تا سطح برای جوشکاری آماده شود. دمای پیشگرم نیز بسته به جنس فلز پایه تعیین میشود. در فولادهای کربنی با ضخامت بالای ۱۲ میلیمتر، من گاهاً دمای ۱۵۰ درجه سلسیوس را برای پیشگرم پیشنهاد میکردم، چون این کار میتواند خطر ترک هیدروژنی در منطقه جوش را تا ۶۰ درصد کاهش دهد.

در حین راهاندازی، نیز بحث کالیبراسیون دستگاه مطرح میشود. بازوی ربات باید با میز مختصات جوش کاملاً همخوانی داشته باشد و حسگرهای لیزری مختصات دقیق درز جوش را تشخیص دهند. گاهی در کارگاهها میبینم که اپراتورها پروسه کالیبراسیون را دست کم میگیرند و این کار منجر به تلرانس بالای جوش میشود. البته برخی سیستمهای پیشرفتهتر با یک دوربین مادون قرمز یا CCD همزمان در حین جوش، کیفیت حوضچه مذاب را رصد کرده و در صورت انحراف مسیر، اصلاحات لازم را وارد میکنند.

من برای مرور و مقایسه بخشی از دادههای فنی، جدولی مختصر تهیه کردهام که در آن به مقایسه چند روش جوشکاری اتوماتیک و رباتیک محبوب در صنعت پرداختهام:

| روش جوشکاری | نوع منبع تغذیه | حداکثر سرعت (میلیمتر/ثانیه) | کاربرد صنعتی شاخص | گاز محافظ متداول |

| GMAW (MIG/MAG) | اینورتر دیجیتال با قابلیت پالس | 2 تا 5 | سازههای فولادی و خودروسازی | مخلوط Ar و CO₂ (80%-20%) |

| GTAW (TIG) | منبع کنترل جریان پالسی | 0.8 تا 2 | صنایع ظریف آلیاژی مثل هوافضا | آرگون خالص 99.99% |

| SAW (زیر پودری) | رکتیفایر DC با نرخ بالای جریان | 3 تا 6 | لولهسازی و مخازن بزرگ صنعتی | پودر فلاکس حاوی سیلیکات و فلورید |

| قوس پلاسما (PAW) | منبع فشار بالا با گاز یونیزه | 2 تا 4 | فولاد ضدزنگ و قطعات پیچیده | اغلب آرگون یا هلیوم |

این ارقام و دادهها حاصل مقایسه کارکرد دستگاههای مختلفی است که طی سالهای گذشته از آنها بازدید داشتهام و البته بسته به ضخامت قطعه، برند سازنده تجهیزات و کیفیت قطعه کار، اندکی تفاوت خواهند داشت.

پرسشهای متداول کوتاه

آیا جوشکاری اتوماتیک و رباتیک فقط در صنایع بزرگ استفاده میشود؟ من گاهی در کارگاههای متوسط هم رباتهای جوشکاری دیدهام، اما بیشتر در صنایع خودروسازی و فولاد کاربرد وسیعی دارد.

آیا اپراتور متخصص برای کنترل ربات نیاز است؟ بله، دستکم یک اپراتور با دانش برنامهنویسی و آشنایی با متالورژی جوش در محل لازم است.

آیا تعویض مشعل یا نوک الکترود در روش رباتیک دشوار است؟ بسته به طراحی سلول، ربات میتواند بهصورت اتوماتیک مشعل را به محل تعویض منتقل کند، اما در بعضی موارد، این کار دستی صورت میگیرد.

آیا سرعت جوشکاری TIG در حالت رباتیک بالاتر از دستی است؟ عموماً بله، اما باز هم این روش از GMAW کندتر است و برای کیفیت سطح بالا استفاده میشود.

آیا انتخاب گاز محافظ در سیستم رباتیک تفاوتی با دستی دارد؟ اساساً خیر، اما در رباتیک اغلب از گازهای ترکیبی با دقت بالاتر در نسبتهای حجمی استفاده میکنند تا بهترین پایداری قوس تضمین شود.

جمعبندی

من همواره معتقد بودهام که جوشکاری اتوماتیک و رباتیک در حال دگرگون کردن چهره صنایع فلزی و ساختوساز است. از یک سو، کیفیت و سرعت بالاتر و تکرارپذیری مثالزدنی را فراهم میآورد که به رقابتپذیری شرکتها کمک میکند. از سوی دیگر، ارتقای سطح ایمنی و حذف کارهای خطرناک از دوش نیروی انسانی، گامی در جهت پیشرفت اجتماعی است. هنگامی که به ترکیبات شیمیایی سیم جوش یا فلاکسها نگاه میکنم، متوجه میشوم که حتی جزئیاتی مانند درصد منگنز یا سیلیکون میتواند تأثیر عمدهای بر استحکام نهایی درز جوش داشته باشد. اکنون تصور کنید که در جوشکاری اتوماتیک و رباتیک، تمامی این متغیرها در قالب دیتابیسهای کوچک ذخیره میشوند و در صورت نیاز به تکرار یک پروژه، تنها با وارد کردن کد پروژه، تمامی پارامترها احیا میشوند و همان کیفیت قابل بازتولید است.

همچنین بخوانید: آیا نوع جوشکاری در استحکام ساختمان تأثیر دارد؟

از دید تجربی، من دیدهام که برای رسیدن به یک اتوماسیون موفق، همواره باید هزینههای مربوط به تجهیزات پیشرفته و زیرساختهای نرمافزاری را در کنار آموزش نیروی انسانی در نظر گرفت. شرکتهایی که سرمایهگذاری منسجمتری در این حوزه داشتهاند، توانستهاند سهم بالایی از بازار قطعات با کیفیت بالا یا خطوط تولید انبوه را بهدست آورند. با ادامه این مسیر، بیشک در دهه آینده، بسیاری از کارگاههای کوچک هم به روشهای نیمهاتوماتیک و بهمرور تماماتوماتیک روی خواهند آورد تا با جریان جهانی صنعت همگام شوند.

تجهیزات و ابزارهای مورد نیاز برای جوشکاری اتوماتیک و رباتیک

تجهیزات و ابزارهای مورد نیاز برای جوشکاری اتوماتیک و رباتیک آمادهسازی محیط کار و تنظیم تجهیزات

آمادهسازی محیط کار و تنظیم تجهیزات