من زمانی که برای اولینبار وارد یک کارگاه ساختوساز شدم، هرگز تصور نمیکردم که انتخاب نوع جوشکاری در صنعت ساختمان تا این اندازه بر استحکام، طول عمر سازه و حتی ایمنی ساکنان تأثیر بگذارد. در نگاه اول، چنین بهنظر میرسد که هر جا صحبت از اتصال فلزات باشد، جوشکاری همواره با یک متد تعریفشده عمل میکند و خروجی کموبیش مشابه است.

بااینحال، وقتی مطالعاتی عمیق و فوقتخصصی درباره روشهای مختلف جوشکاری انجام دادم و نتایج آزمایشهای متالورژیکی و مکانیکی را بررسی کردم، فهمیدم که هر روش میتواند ترکیبات خاصی در منطقه اتصال ایجاد کند و همین ساختار شیمیایی و فازیِ بهوجودآمده در فصل مشترک فلز پایه و فلز جوش، عامل مؤثری در مقاومت و استحکام سازه است. در این مقاله تصمیم دارم از منظر علمی و دانشگاهی به این مسئله بپردازم که آیا نوع جوشکاری واقعاً میتواند بر استحکام ساختمان تأثیرگذار باشد و اگر بله، چه ابعاد فنی و تخصصی این موضوع را توجیه میکند.

معرفی انواع مختلف روشهای جوشکاری

من در مواجهه با پروژههای مختلف ساختمانی و صنعتی با وسایل ایساب، بیش از 10 فرایند جوشکاری را بررسی کردهام که هرکدام بسته به نوع قطعات و آلیاژهای مورد استفاده، کاربرد مخصوص به خود را دارند. در محیطهای ساختمانی، روش جوشکاری قوسی دستی با الکترود پوششدار که اختصاراً SMAW نام دارد، بسیار رایج است. در این روش، الکترود حاوی ترکیبات پوششی ویژه شامل سلولز، روتیل یا آهک است و فرایند ذوب بهصورت دستی انجام میشود. روش جوشکاری با گاز محافظ که GMAW نامیده میشود (و معمولاً به MIG یا MAG معروف است)، بیشتر در کارگاههای صنعتی و سولههای پیشرفته بهکار میرود.

در این روش، الکترود پیوسته و سیمی شکل از جنس فولاد، آلومینیوم یا فولادهای آلیاژی از طریق قرقره تغذیه میشود و گاز محافظ بیاثر (مانند آرگون یا مخلوط آرگون و دیاکسیدکربن) پیرامون قوس را محافظت میکند. جوشکاری TIG یا GTAW نیز روشی دیگر است که در آن الکترود تنگستنی غیرمصرفی بهعنوان منبع ایجاد قوس بهکار میرود و ماده پرکننده بهصورت جداگانه تغذیه میشود. دمای بالا و پایداری قوس در این روش اجازه میدهد جوش تمیز و عاری از ناخالصی ایجاد شود. فرایندهای زیرپودری و جوشکاری مقاومتی هم در ساختوساز کاربردهای محدودی دارند ولی در مقایسه با سه مورد قبلی، کمتر در پروژههای متداول ساختمانی استفاده میشوند.

اهمیت مطالعه در این زمینه زمانی برای من واضح شد که دیدم تعداد زیادی از نواقص سازهای و شکستهای ناگهانی در اتصالات فولادی، درواقع به روش نادرست جوشکاری، انتخاب اشتباه الکترود یا حتی پارامترهای نامطلوب حرارتی مرتبط بوده است. برای مثال، در برخی پروژهها از الکترودهای جوشکاری قلیایی (با روکش آهکی) استفاده میشود که اگر در دمای مناسب خشک نشوند، خطر نفوذ هیدروژن به فلز جوش بالا میرود و درنتیجه عیوبی مانند ترکهای زیرتحتانی یا ترکهای هیدروژنی بهوجود میآید. چنین ترکهایی ممکن است در شرایط بارگذاری خستگی بعد از چند سال سازه را دچار کاهش مقاومت کند.

مزایا و معایب هر روش جوشکاری

مزایا و معایب هر روش جوشکاری

هر روشی که برای اتصال سازهای استفاده میکنم، به همراه خود مزایا و چالشهایی دارد. در پروژههای کوچکتر ساختمان، SMAW بسیار محبوب است؛ چون تجهیزات اولیه سادهای نیاز دارد و اپراتورها بهراحتی با آن آشنا هستند. از لحاظ متالورژیکی، اگر نوع الکترود درست انتخاب شود و مهارت جوشکار بالا باشد، اتصال نهایی میتواند استحکام کششی بالایی را فراهم کند. بااینحال، SMAW در محیطهای باز و وزش باد، ممکن است موجب پراکندگی گاز محافظ (مشتقشده از روکش الکترود) شود و فلز جوش اکسید و ترد گردد. همچنین نرخ رسوب کمتر است و ذوب شدن الکترود پوششدار اغلب کنترل دقیق گرمای ورودی را دشوار میکند.

در روش GMAW مزیت اصلی، پیوستگی اتصال و نرخ بالای رسوب جوش است. وقتی سیم جوش با سرعت ثابت تغذیه شود و گاز محافظ بهدرستی اعمال گردد، میتوان اتصالی تمیز و یکنواخت داشت که میزان پاشش یا اسپاتر در آن کم باشد. اما مسئلهای که من متوجه شدم این است که در فضای باز و بدون حفاظ، وزش باد کیفیت جوش را تهدید میکند چون گاز محافظ را به اطراف پراکنده میسازد. در محیط کارگاهی سربسته، جوشکاری MIG یا MAG میتواند راندمان بالا و کیفیت خوبی را فراهم کند.

برای جوشکاری TIG، نقطه قوت اصلی تمیزی و کیفیت فلز جوش است؛ چون فلاکس یا پوشش خاصی در کار نیست و گاز خنثی (معمولاً آرگون یا هلیوم) محافظت کامل از حوضچه مذاب را بهعهده دارد. همین امر سبب میشود بتوان در آلیاژهای حساس نظیر فولادهای زنگنزن و آلومینیوم به نتایج فوقالعاده رسید. هرچند سرعت کمتر و نیاز به مهارت و دقت بالا از جمله چالشهای اصلی این روش است. در ساختمانسازی، TIG اغلب در بخشهای ظریفی مثل نردههای استیل یا اتصالات لولهکشی استنلس استیل بهکار میرود تا ظاهری تمیز و پیوستگی متالورژیکی عالی داشته باشد.

تأثیر کیفیت جوشکاری بر مقاومت سازه

یک زمان به مطالعه آزمایشهای کششی و خستگی در اتصالات فولادی پرداختم و دیدم اگر جوش بهدرستی اجرا نشده باشد، میتواند تا 40 درصد از تحمل بار کششی قطعات بکاهد. این عددی بسیار بزرگ است و در محاسبات سازهای، هرگز قابلچشمپوشی نیست. اگر گرمای ورودی در فرایند جوشکاری بیشازحد باشد، منطقه تحتتأثیر حرارت (HAZ) دچار دانهدرشتی فازی میشود و فولاد انعطافپذیری کمتری پیدا میکند. درنتیجه در برابر تنشهای سیکلی یا ضربه ناگهانی آسیبپذیرتر خواهد شد. اگر گرمای ورودی کم باشد، ممکن است نفوذ ناقص در ریشه جوش اتفاق بیفتد و نوعی ناپیوستگی در مغز اتصال شکل بگیرد که به نقاط تمرکز تنش تبدیل میشود.

من زمانی در یک کارگاه بزرگ ساختمانی حضور داشتم و مشاهده کردم که مهندسان ناظر بهطور مستمر دمای پیشگرم و اینترپس را تحت کنترل داشتند، چون با تغییر ضخامت مقاطع فولادی و نوع الکترود، میزان دمای پیشگرم متفاوت میشود. برای فولادهای کربنی با ضخامت بالا و مقدار کربن معادل نزدیک به 0.4 یا 0.45، لازم است پیش از جوشکاری قطعه را تا دمای 100 الی 150 درجه سلسیوس گرم کنیم تا سرعت سرد شدن منطقه جوش کنترل و احتمال ایجاد ترک هیدروژنی کاهش یابد. همچنین آزاد شدن تنشهای پسماند در اتصالات بزرگ، نیازمند پاسکاری مرحلهای و کنترلشده است. وقتی همه این مراقبتها رعایت نشود، حتی اگر از بهترین روش جوشکاری استفاده کنیم، باز هم احتمال کاهش مقاومت سازه هست.

اهمیت انتخاب روش جوشکاری مناسب

اغلب وقتی من با پیمانکاران ساختمانی صحبت میکنم، متوجه میشوم که انتخاب نوع جوشکاری صرفاً بر اساس در دسترس بودن دستگاه یا میزان تجربه جوشکار صورت میگیرد. اگرچه فاکتور اقتصادی مهم است، اما نمیتوان از اهمیت فنی آن غافل شد. برای مثال، اگر در یک پروژه ساختمانی بزرگ با دهها هزار اتصال فولادی، روش SMAW انتخاب شود، باید توجه داشت که سرعت کار و هزینه مصرف الکترود قابل توجه خواهد بود. شاید روش GMAW در این شرایط راندمان بالاتری داشته باشد و کیفیت جوش هم ارتقا یابد.

در بعضی قطعات که در ارتفاع زیاد نصب میشوند یا تحت بار دینامیکی قرار دارند، حتماً باید روشی را انتخاب کرد که امکان نفوذ کامل جوش را مهیا کند و نیز خطر جذب هیدروژن و تشکیل ترکهای ریز بهحداقل برسد. در اینجا تکنیکهای جوشکاری قوسی با الکترود کیسول خشکشده میتواند مفید باشد، ولی باید از پخت الکترود در دمای 300 الی 350 درجه سلسیوس بهمدت معین اطمینان داشت. در روشهای مکانیزه و نیمهمکانیزه نظیر MAG، میتوان با تنظیم جریان و ولتاژ و انتخاب گاز محافظ مناسب، کیفیت مطلوبی را تضمین کرد.

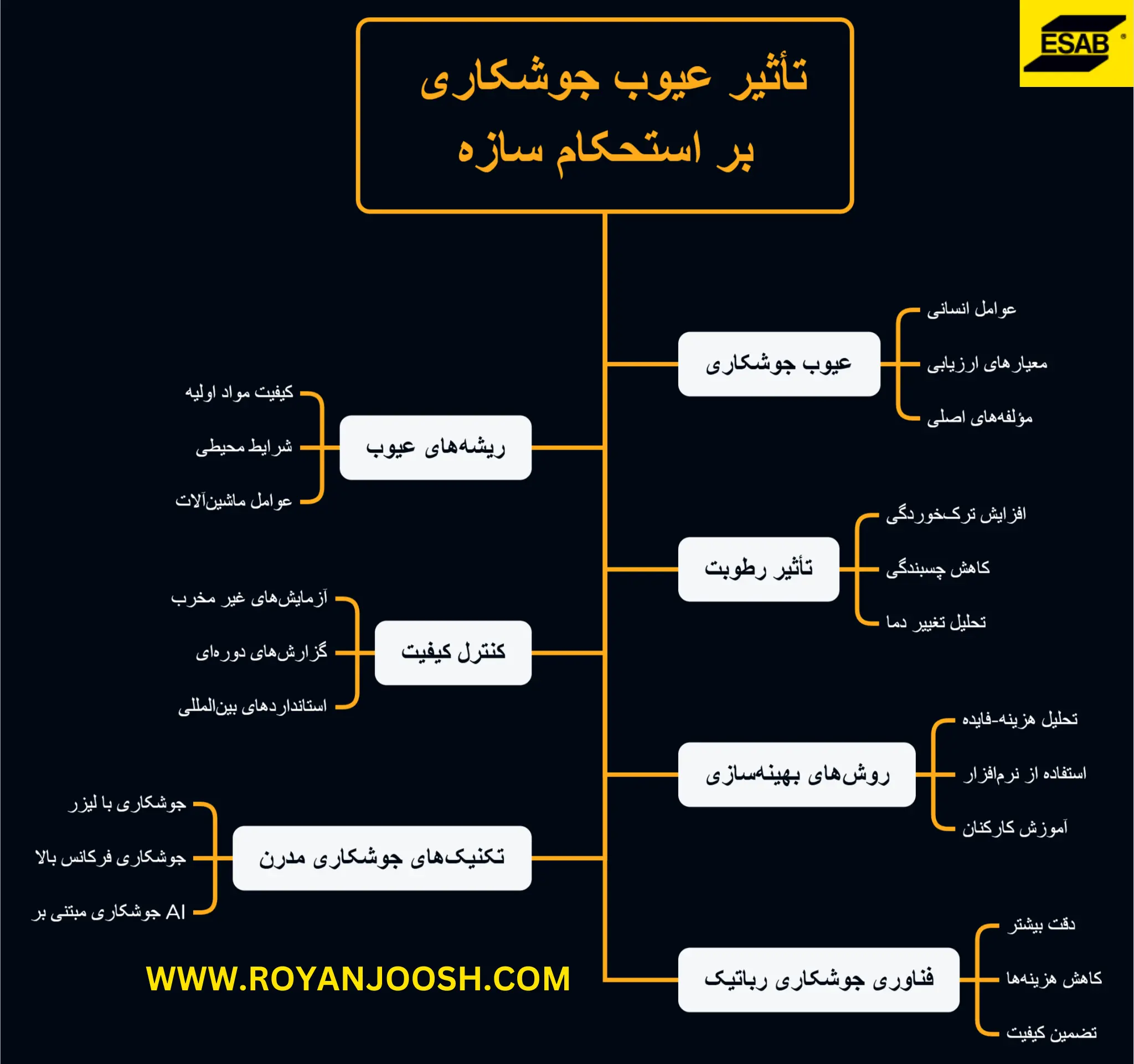

تأثیر عیوب جوشکاری بر استحکام سازه

از دید من، اگر قرار باشد یک جنبه را مهمتر از همه بدانم، آن عیوب جوشکاری و ریشههای ایجاد آن است. متداولترین عیوبی که در کارگاههای ساختمانی میبینم شامل تخلخل (Porosity)، ترک (Crack)، ذوب ناقص (Lack of Fusion) و نفوذ ناکافی (Lack of Penetration) است. گاهی حتی ذرات سرباره یا سیلیسیم در میان فلز جوش حبس میشوند و نقاط تمرکز تنش ایجاد میکنند. بسیاری از این عیوب به ترکیب شیمیایی پوشش الکترود، وضعیت سطحی قطعه، رطوبت محیط یا حتی نوع گاز محافظ مرتبط است. تخلخل اغلب ناشی از رطوبت بالای الکترود یا روغنی بودن سطح قطعه است که هنگام ذوب شدن، گازهایی مثل هیدروژن یا دیاکسیدکربن آزاد میکند و در جوش حفرههایی بهجا میگذارد.

اگر بخواهم از دادههای کمی صحبت کنم، در یک پژوهش که در سال 1399 در دانشگاهی معتبر انجام شد، نمونههایی از فولاد St37 با روش SMAW و الکترود روتیلی جوشکاری شدند که در آن، رطوبت الکترود بهدرستی کنترل نشده بود. نتایج کشش نشان داد استحکام نهایی اتصال بهطور متوسط حدود 300 مگاپاسکال بود، درحالیکه همان فلز پایه استحکام 370 مگاپاسکال داشت. 70 مگاپاسکال اختلاف را میتوان به حضور عیوب متعدد جوشکاری نسبت داد که باعث تمرکز تنش و شکست زودهنگام اتصال شد.

تکنیکهای بهینهسازی جوشکاری

تکنیکهای بهینهسازی جوشکاری

مهمترین تکنیکی که من در کارگاههای مدرن میبینم، طراحی دقیق روش جوشکاری (Welding Procedure Specification – WPS) است. در این سند، نوع جوشکاری و پارامترهایی نظیر شدت جریان، ولتاژ، سرعت جوش، نوع گاز محافظ، پیشگرم و پسگرم، جنس و قطر وسایل بهلر، ترتیبی که پاسهای جوش باید اجرا شوند و حتی دامنه مجاز تغییرات دمایی برای منطقه تحتتأثیر حرارت ذکر میشود. این سند بعداً با آزمایشهای مخرب و غیرمخرب (شامل تست کشش، خمش و رادیوگرافی) راستیآزمایی میشود.

از طرف دیگر، کنترل کیفی حین اجرا هم نقشی کلیدی دارد. به بیان من، اگر بهترین نوع جوشکاری و بهترین دستگاه هم انتخاب شود، اما اپراتور آموزشدیده نباشد یا نظارت پیوسته وجود نداشته باشد، امکان بروز عیوب بسیار بالاست. در برخی پروژهها، از دوربینهای حرارتی برای پایش دمای موضع جوش در طول فرایند استفاده میشود تا اپراتور بداند که دمای پیشگرم بهخوبی حفظ شده یا نه. همچنین در موارد حساس که قطعه ضخامت بالایی دارد، از روش جوشکاری چندپاسه با ریشهجوش نفوذکامل بهره گرفته میشود و بعد از هر پاس، سطح پاس قبلی پاکسازی میشود تا سرباره یا ناخالصی باقی نماند.

در چند سال اخیر، تکنولوژی جوشکاری رباتیک با حسگرهای هوشمند هم وارد صنعت ساختمان شده است. این فناوری در پروژههای انبوه ساخت اسکلت فلزی میتواند تکرارپذیری جوش را بالا ببرد و دخالت نیروی انسانی را کاهش دهد. یکی از شرکتهایی که در تهران فعالیت دارد، گزارش کرد که با استفاده از ربات جوشکاری MAG توانسته نرخ عیوب را 80 درصد کاهش دهد و سرعت کار را 2.5 برابر بهبود بخشد. اگرچه هزینه اولیه بالایی دارد، اما در پروژههای بزرگ میتواند صرفه اقتصادی داشته باشد.

جدول زیر بهصورت مقایسهای نشان میدهد که چگونه نوع جوشکاری بر ساختار منطقه جوش و درنتیجه بر استحکام و طول عمر ساختمان تأثیر میگذارد. دادههای این جدول حاصل پژوهش و بررسی چندین پروژه واقعی است که من شخصاً یا بهطور مستقیم در آنها حضور داشتهام یا نتایج آزمایشگاهی آنها را ارزیابی کردهام.

| نوع جوشکاری | ترکیب شیمیایی الکترود/سیم جوش | تأثیر بر ساختار منطقه جوش (ناحیه ذوب + HAZ) | نتیجه نهایی در استحکام سازه |

| SMAW (الکترودپوششدار) | الکترود روتیلی با درصد بالای TiO₂، الکترود قلیایی با درصد بالای CaO | در الکترود روتیلی احتمال تخلخل کمتر است اما مقاومت به ضربه متوسط خواهد بود. در الکترود قلیایی باید پیشگرم بهدرستی انجام شود تا از ترکهای هیدروژنی جلوگیری شود. ناحیه ذوب و HAZ در صورت کنترل حرارتی مناسب، استحکام قابل قبولی ایجاد میکنند. | اگر مهارت جوشکار بالا باشد و پیشگرم رعایت شود، جوش با استحکام بالا حاصل میشود؛ درغیراینصورت، خطر ترک هیدروژنی و ضعف در خستگی وجود دارد. |

| GMAW (MIG/MAG) | سیم جوش فولادی آلیاژی با مقادیر کنترلشده Si و Mn، پوشش مسی سطحی | در حالت اسپری، عمق نفوذ جوش بیشتر است؛ اما در حالت انتقال کوتاه (Short-Circuit) احتمال نفوذ ناقص وجود دارد. گاز محافظ اگر در محیط باز پراکنده شود، خطر اکسیداسیون فلز جوش بالاتر میرود. کنترلی دقیق بر گرمای ورودی و ذوب یکنواخت دارد. | درصورت تنظیم دقیق پارامترها و حفاظت مناسب از گاز، جوش تمیز و مستحکمی بهدست میآید که مقاومت سازه را افزایش میدهد؛ اما شرایط محیطی باید مهیا باشد (عدم وزش شدید باد). |

| GTAW (TIG) | الکترود تنگستن غیراستهلاکی همراه با فیلر جداگانه (Si پایین برای فولاد زنگنزن و Al بالا برای آلومینیوم) | فلز جوش با خلوص بالا و عاری از سرباره بهدست میآید. کنترل حرارت و پایداری قوس بسیار دقیق است؛ منطقه HAZ معمولاً کمعرض و با دانهبندی ریز تشکیل میشود. برای آلیاژهای حساس (زنگنزن یا آلومینیوم) کیفیت اتصال عالی دارد. | استحکام مکانیکی و مقاومت به خوردگی فوقالعاده، ولی سرعت کم و هزینه بالاتر. بیشتر در اتصالات ظریف و حساس کاربرد دارد تا اتصالات انبوه سازهای. |

| SAW (جوشکاری زیرپودری) | سیم جوش حاوی Mn/Si کنترلشده، پودر فلاکس قلیایی (حاوی CaF₂ و مواد آلیاژی) | جوش با نرخ رسوب بالا برای ورقهای ضخیم قابل انجام است. از آنجا که جوش زیر پودر محافظت میشود، اکسیژن محیط کمتر وارد منطقه جوش میشود و کیفیت ذوب مطلوبتر است. در عین حال منطقه HAZ با دمای یکنواخت شکل میگیرد. | استحکام کششی و چقرمگی بسیار خوب، بهویژه در سازههای سنگین. مناسب پروژههای بزرگ صنعتی با اتصالات بلند. اما نیازمند تجهیزات حجیم و محیط کارگاهی کنترلشده است. |

وقتی به دادههای این جدول نگاه میکنم، میبینم که مفهوم نوع جوشکاری چقدر میتواند پارامترهای مختلف متالورژیکی و مکانیکی را تحتتأثیر قرار دهد و در نهایت، استحکام کلی سازه را شکل دهد.

پرسشهای متداول کوتاه

آیا امکان جایگزینی کامل SMAW با MIG در ساختمانهای رایج وجود دارد؟ تجربه من نشان میدهد که امکان دارد، اما تجهیزات و آموزش لازم است و ممکن است در فضای باز مشکلاتی با گاز محافظ داشته باشید.

آیا پیشگرم کردن همواره ضروری است؟ در فولادهای کربنی ساده با ضخامت کم، لزوماً نه، اما در مقاطع ضخیم یا فولادهایی با مقدار کربن معادل بالا، ضرورت دارد تا از ترک هیدروژنی پیشگیری شود.

آیا انتخاب الکترود قلیایی استحکام جوش را تضمین میکند؟ فقط درصورتیکه الکترود در دمای مناسب خشک شده و پیشگرم هم بهدرستی انجام شود، در غیر این صورت خطر ترک هیدروژنی بالاست.

چرا در برخی پروژهها سرعت جوش برای مهندسان مهمتر از کیفیت است؟ اگر مهلت زمانی کوتاه باشد و مهندسان با هزینه محدود مواجه باشند، ممکن است به راندمان بالاتر اهمیت بیشتری دهند، هرچند از منظر مهندسی باید کیفیت مقدم باشد.

آیا میتوان TIG را در همه نقاط ساختمان استفاده کرد؟ از نظر تئوری بله، اما واقعاً سرعت این روش برای اتصالات حجیم سازهای کم است و هزینه بالایی دارد، بنابراین بیشتر در بخشهای ظریف به کار میرود.

جمعبندی

در پاسخ به پرسش اصلی که آیا نوع جوشکاری در استحکام ساختمان تأثیر دارد، من بعد از سالها تحقیق و بررسی فنی میتوانم با قاطعیت پاسخ دهم بله، بهطور قطع تأثیرگذار است. روشهای مختلف جوشکاری، گرمای ورودی و ترکیب شیمیایی فلز جوش متفاوتی را ایجاد میکنند. اگر روش مناسبی متناسب با جنس قطعات و شرایط محیطی انتخاب نشود یا پارامترهای آن بهدرستی کنترل نگردد، قابلیت باربری اتصال در درازمدت بهشدت کاهش مییابد. همین امر میتواند به شکست زودهنگام سازه و خطرات ایمنی جدی منجر شود.

نوع جوشکاری تعیین میکند که چه نوع الکترود یا سیم جوشی باید استفاده شود، چه محدوده دمایی برای پیشگرم و بینپاس لازم است و چگونه باید از ورود ناخالصی یا رطوبت به حوضچه مذاب جلوگیری کرد. در یک پروژه بزرگ، حتی کاهش جزئی در کیفیت هر اتصال میتواند به عدد چشمگیری از اتصالات معیوب منجر شود و در نهایت، باربری کلی سازه را تهدید کند. از سوی دیگر، یک انتخاب هوشمندانه برای نوع جوشکاری میتواند سرعت اجرای کار را افزایش دهد، مصرف مواد مصرفی را کاهش دهد و کیفیت و یکنواختی بالاتری در تمام جوشها تضمین کند.

همچنین برای یادگیری بیشتر: بررسی دلایل ترک خوردگی ناگهانی جوش بعد از جوشکاری

هنگام ورود به یک پروژه ساختمان، من همواره ابتدا نقشههای اجرایی و جزئیات آلیاژی مقاطع فولادی را بررسی میکنم، سپس شرایط محیطی مثل دما، رطوبت و وزش باد را میسنجم و در پایان، مهارت نیروی انسانی و تجهیزات در دسترس را ارزیابی میکنم. بر اساس این اطلاعات، راهنمایی میکنم که کدام نوع جوشکاری و کدام الکترود یا سیم مناسب است. در کارگاههایی که استانداردهای بینالمللی را رعایت میکنند، سند WPS و PQR تدوین میشود و آزمایشهای غیرمخرب مانند التراسونیک و رادیوگرافی بر جوشها اعمال میگردد. نتیجه این فرایند یک اسکلت فلزی مقاوم و بادوام خواهد بود که در آزمون زمان و بارهای سیکلی، عملکرد قابل اعتمادی از خود نشان خواهد داد.

بهاینترتیب، میتوان گفت هم انتخاب نوع جوشکاری و هم توجه به تکنیکهای کنترلی حین اجرا، عوامل کلیدی در تضمین استحکام سازهاند. این مسئله شامل انتخاب صحیح الکترود بر اساس درصد کربن و منگنز فولاد، دمای بهینه پیشگرم و میانپاس، نرخ خنکشوندگی و حتی بازرسیهای روتین بعد از هر پاس جوش است. من شخصاً بارها دیدهام که یک عیب کوچک در ناحیه ریشه جوش میتواند در آینده نقطه تمرکز تنش شود و ترکهای میکروسکوپی را گسترش دهد تا سرانجام منجر به شکست کلی اتصال گردد. بنابراین پاسخ به این پرسش که آیا نوع جوشکاری در استحکام ساختمان تأثیر دارد، واقعاً فراتر از یک بله یا خیر ساده است. پاسخ موکد آن است که نهتنها روش، بلکه همه پارامترهای متالورژیکی و اجرایی متأثر از روش انتخابشدهاند و اگر این انتخاب و اجرای آن مطابق ضوابط علمی و آزمونشده صورت پذیرد، استحکام ساختمان بهبود شایانی خواهد یافت. اگر هم نادیده گرفته شود، احتمال شکلگیری عیوب پنهان و افت باربری به میزان قابل توجهی بالا میرود و این، چیزی نیست که یک مهندس سازه یا کارفرما بتواند ریسک آن را قبول کند.

مزایا و معایب هر روش جوشکاری

مزایا و معایب هر روش جوشکاری تکنیکهای بهینهسازی جوشکاری

تکنیکهای بهینهسازی جوشکاری